|

Васьков Андрей Игоревич | (Пермский национальный исследовательский политехнический университет) |

|

Гилев Николай Александрович | (Пермский национальный исследовательский политехнический университет) |

В данной статье проводится анализ требований поверхностей класса «А» относительно технических процессов мелкосерийных производств. Также дается обоснование проблематики требований к поверхностям моделей.

В данный момент любой производитель продукции, ориентированной на конкурентоспособность на рынке за счет актуальности дизайна и качества изделия, вынужден различными способами контролировать качество поверхностей своего продукта. В настоящие время сформировались такие понятия, как поверхности различных классов: А,B,C – класс соответствует качеству этих поверхностей. Но при этом еще не создано нормативной базы, контролирующей эту сферу, в виде ГОСТ, ОСТ, стандартов сертификации, ISO стандартов. Крупные предприятия в сферах автомобилестроения, самолетостроения и прочих сферах, связанных с промышленным выпуском продукции, с начала 2000-х годов начали самостоятельно формировать внутренние нормативные документы в виде технических требований к своей продукции (например такие компании как BMW,SAAB,Audi, Toyota и др.). В виду отсутствия централизации таких стандартов, каждый производитель по-своему трактует требования к поверхностям изделий.

Общепринятые, но не зафиксированные требования к поверхностям класса «А» (самые качественные поверхности) сводятся к следующим принципам:

Рис. Дизайн автомобиля с поверхностями класса А

Поверхности класса «А» тесно связаны с эстетикой продукта [3]. Отражения и блики на глянцевой поверхности играют определяющую роль [2]. Если поверхность не соответствует требованиям, то, соответственно, блики и отражения будут нарушены. Для обеспечения эстетики соединения поверхностей используются непрерывности. Непрерывность - это формула, по которой одна плоскость сопрягается с другой.

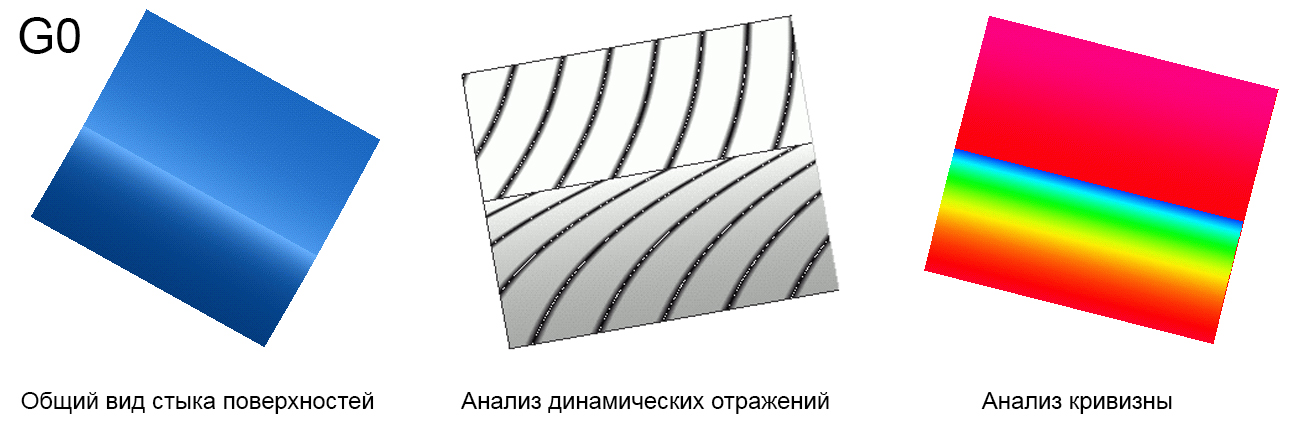

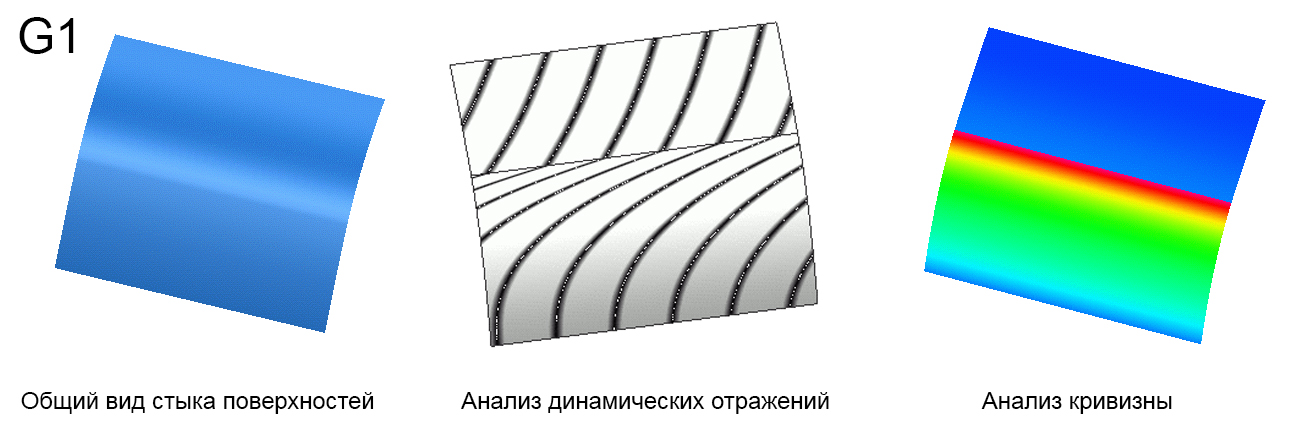

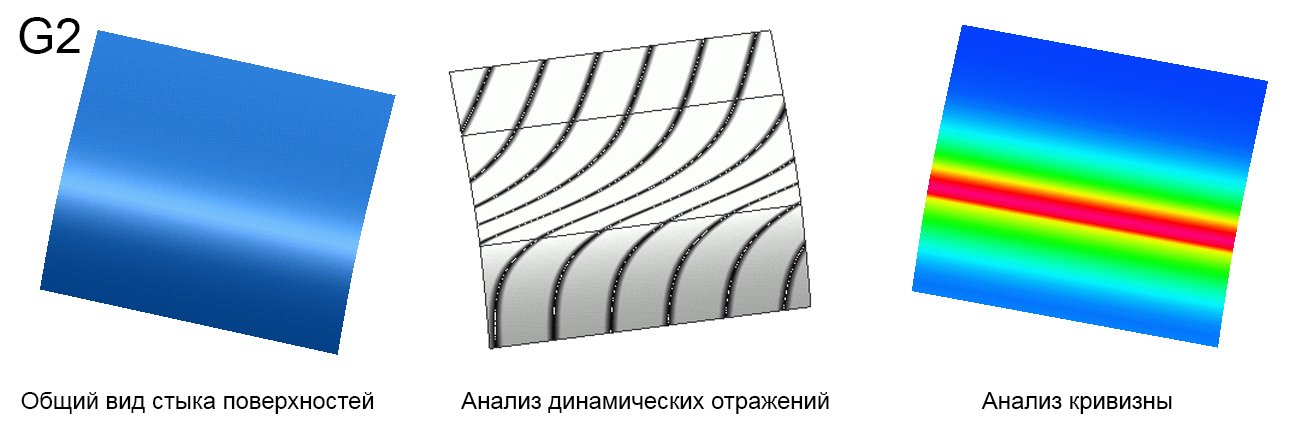

G0 - Positional Continuity – соединение кривых и поверхностей с непрерывностью по расположению. G0 соединяет профильные кривые поверхности с непрерывностью, основанной только на расположении, то есть соединение происходит стык в стык [1]. В этом случае образуется видимое ребро и явное преломление блика на трехмерном объекте (прил., рис.1).

G1 - Tangent Continuity – соединение по касательной. При такой непрерывности совпадают не только конечные точки кривых или поверхностей, но и касательные к этим точкам. И хотя этот тип соединения не допускает острых ребер, все же оно не дает идеально гладкого сопряжения [1] (прил., рис.2).

G2 - Curvature Continuity – непрерывность по кривизне. При таком типе соединения одна кривая переходит в другую, и конечная точка первой совпадает с начальной точкой второй. Кроме того, совпадают касательные этих точек и радиусы [1]. Визуально отличить переход от одной поверхности к другой невозможно, и блик лежит идеально ровно. Стандартом при создании высококачественных поверхностей является именно G2 (прил., рис.3).

G3 и G4 – развитые степени непрерывности по кривизне, в которых при соединении используются кривые более высоких порядков, чем при G2. То есть это своего рода итерации развития G2 непрерывности.

Для чего необходимы непрерывности на практике?

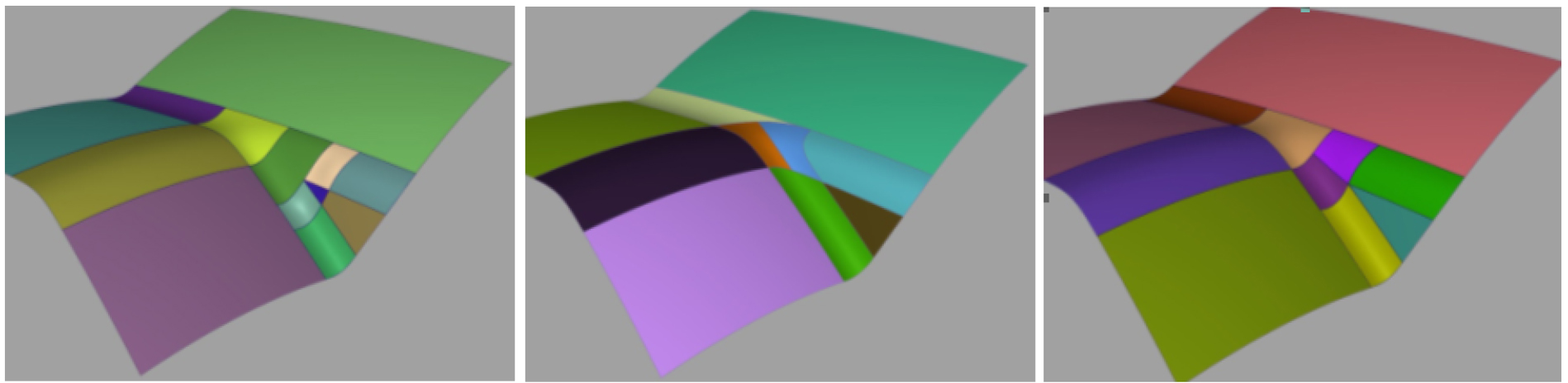

Для обеспечения возможности соединения непрерывностями выше G1, необходимо обеспечить геометрию отдельных поверхностей приближенно к прямоугольным формам. В участках сложных сочленений поверхностей требуется разбивка на большее количество фрагментов. При этом основное требование к модели с поверхностями класса «А» – это как можно меньшее дробление, но достаточное, чтобы передать требуемую форму объекта (Рис.4).

Есть два принципиальных подхода для достижения необходимого качества поверхности изделия:

1. Принудительное доведение поверхности изделия до класса «А». Данный подход целесообразен при единичном производстве формы изделия. В данном подходе применяются инструменты и методы обработки низкой точности и доводка поверхности производится за счет ручной обработки изделия (пример: процесс шлифовки).

2. Контроль и корректировка поверхностей в ходе проекта. При таком подходе необходимо обеспечение контроля проектирования и производства на всех стадиях. Принципиальная схема в данном случае представит из себя следующую цепь: эскиз модели – поверхностная модель – контроль модели – рабочая модель (твердотельная модель) – контроль – прототипирование – контроль – создание формообразующей модели – контроль – создание матрицы изделия – контроль – создание промышленного образца – контроль – выпуск серии изделий. Без контроля на каждой из перечисленных стадий возникает риск брака всей серии изделий, что повлечет за собой более значительную потерю ресурсов проекта, чем сам процесс обеспечения контроля.

Контроль объемных изделий в настоящий момент может быть обеспечен: а) обмерными шаблонами; б) трехмерным сканированием, последний вариант обеспечивает большую точность контроля (вплоть до 0,001мм).

Качество поверхности может быть обеспечено в полной мере только за счет применения механической обработки детали. Например, формообразующая модель, так как с нее снимается матрица изделия, должна быть обработана комплексами с ЧПУ (вплоть до финишной обработки) без ручной механической обработки, иначе деталь перестанет соответствовать смоделированной геометрии.

Для того что бы понять, в каких промышленных условиях находится мелкосерийное производство (это малые и средние предприятия), необходимо привести ориентировочный список доступных технологий:

Создание параметрической модели изделия с поверхностями класса «А», в условиях мелкосерийного производства необходимо для:

В настоящее время сформировалась практическая необходимость разработки нормативной базы для определения стандартов поверхностей. Это необходимо для лучшего регулирования контроля производств и для увеличения эстетики изделий в общем.

Геометрия поверхностей с прямоугольными формами для обеспечения непрерывностей выше G1